代表案例

智能頂進工法(iSJM)

萬鼎是亞洲最有經驗的結構頂升及挪移服務團隊,利用獨有的電腦控制油壓千斤頂系統, 可同時兼顧營運與修繕,讓商轉中斷的影響降至最低,並延長各項結構的使用壽命,為客戶節省時間和金錢。

萬鼎工程.智能頂進工法-油槽篇

萬鼎的頂進技術能讓變形的油槽恢復營運效能,當油槽壁鈑的變形已超過安全標準,萬鼎僅需「微調」槽殼底部高程,即可逐步矯正壁鈑變形,恢復到安全範圍,和回復原本的儲存高度,矯正的成果可達到使用者的要求。

萬鼎工程.智能頂進工法-廠房篇

萬鼎公司擁有冷軋及熱軋鋼鐵廠房的變形矯正及補強工作業績。廠房常見的傾斜問題幾乎都是因堆置大量鋼捲導致,而局部過重的鋼捲使廠房產生嚴重的差異沉陷,並影響天車梁水平。修繕後,恢復到規範標準值,廠房最大傾斜量已降至原本的的8%到15%之間。

- 油槽恢復儲運量修繕工程工程概述

本案為10萬公秉油槽(內徑88.4公尺,高度20.7公尺),因地層因素導致底部產生差異沉陷,造成壁板變形、浮艙卡住等安全疑慮,而降低儲油高度至9公尺以下,不及原設計之60%。萬鼎利用專利工法「浮頂油槽沉陷修繕工法」,採用「電腦控制同步油壓千斤頂系統(CCSJS)」,矯正完成後,儲油高度由原本的9公尺以下提高至16公尺,恢復營運效能。

工法施作

在頂升前,導入3D雷射掃描技術,事先掌握壁鈑變形狀況,並根據有限元素分析壁鈑應力,展開油槽底部的沉陷曲線並找出最佳頂升曲線與工序;再利用研發的「電腦控制同步油壓千斤頂系統(CCSJS)」,可同步頂升128組千斤頂,確保油槽結構安全。iSJM是延長油槽服役年限的最佳方法。

地點

高雄市![]()

- 鋼鐵廠房沉陷修繕工程工程概述

本案為12棟連續大型鋼構廠房,因內部改建開挖施工與長期堆置的高噸位鋼捲,導致廠房嚴重下陷,並連帶造成天車軌道高程偏差,天車樑下墊塊過高,影響整體結構及天車操作安全。

萬鼎利用「智能頂進工法」在不影響結構安全及維持廠房生產效能下,進行緊急補強修繕工作,使天車軌道高程角變量恢復至1/1000。

工法施作

本棟廠房頂升調整14座柱位,藉由電腦精密控制,將鋼柱分階段頂升,並同時將天車梁下方之墊塊移除,使廠房結構受力均勻,安全達到預期目標。本案頂升作業時程僅三日,可確保結構安全,並減少對廠房營運之影響。

地點

高雄市![]()

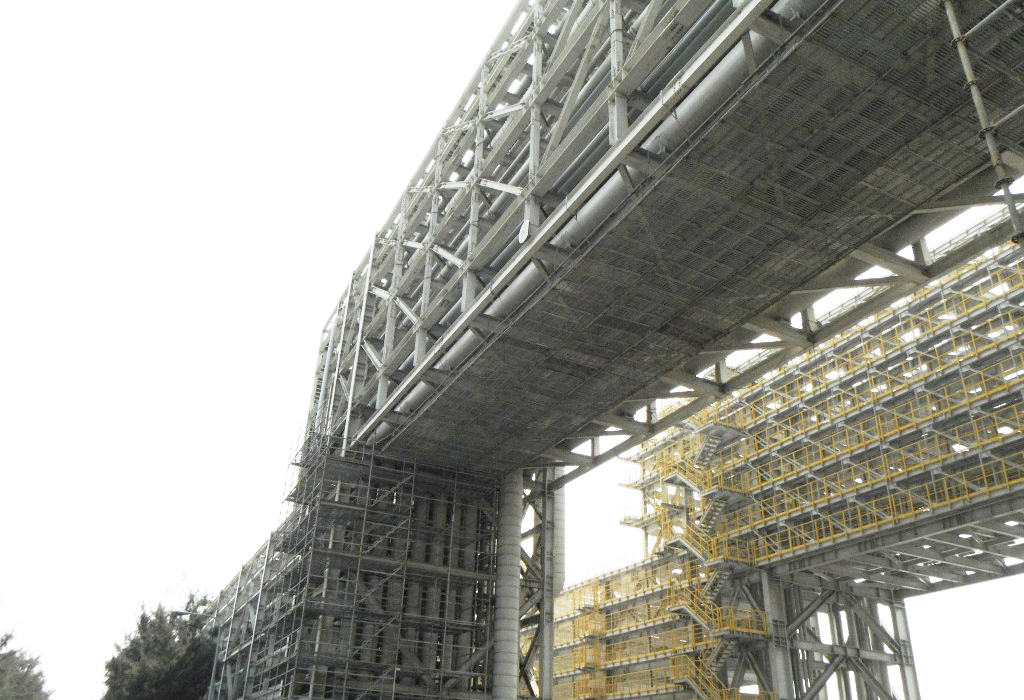

- 公共管架頂升及補強工程工程概述

本案公共管架興建於抽砂海浦地上,在總長近9公里的各段管架中,有近1/3的管架段因單側緊臨大型設備,於基礎上產生超標的差異沉陷。

萬鼎利用「智能頂進工法」進行補強與修繕工作,矯正完畢後,管架兩側高程恢復正常。

工法施作

本案以電腦精密控制,採分階段頂升方式,並控制每階段頂升量誤差小於1mm,使管架與管線於頂升過程中受力均勻,安全達到預期目標。同時考量現行地震及颱風等荷重規定,對基礎予以補強。

地點

雲林縣![]()

- 臺北工場(建於1909年)古蹟挪移工程工程概述

本案為建於1909年的1層磚造歷史建物(長26米,寬24米)-台北工場,因與捷運工程相衝突,為兼顧古蹟保存與重大公共建設並進,萬鼎利用「電腦控制同步油壓千斤頂系統(CCSJS)」將台北暫時挪移至西南方28m處,待捷運完工後再將台北工場挪回原址。

工法施作

頂升前,先對此磚造建物進行內外鋼構的支撐保護,並以多階段少量頂進配合自動監控進行。基礎頂升1.5m完成後,開始鋪設挪移的鋼軌,並架設34部移動裝置,整個挪移天數為10個工作天,每日位移量約為2~3公尺,將台北工場緩慢挪移至定位,確保脆弱的古蹟結構能夠安全無虞。

地點

台北市![]()

- 泰國鋼構廠房屋頂頂升工程工程概述

本案為1200 m2 (50mX24m)的大型廠房,因原廠房高度不符合新設備的規格尺寸,故將106噸重的廠房屋頂頂升1.6m,並向上延長12處的鋼柱以承接屋頂,使頂升後的配置可符合廠房營運需求。

工法施作

本棟廠房頂升調整12座柱位,藉由電腦精密控制,將屋頂下鋼柱分階段同步頂升,使廠房結構受力均勻,安全達到預期目標。本案從設計、預製安裝到頂升結束,約50天,頂升作業時程僅三日,頂升後結構補強檢核,安全無虞。

地點

泰國 - 應用於地下施工的壓沉沉箱工程概述

傳統沉箱工法因受力不均易致偏移,造成周邊地表下陷損鄰等缺點,萬鼎開發壓沉沉箱工法,易於有限空間內施作、受力均勻,減少降低地下水的影響並縮短工期。本案兩座壓沉沉箱 (長25m×寬15.5mx深31.3m,長15.5m×寬11.5mx深28.5m),萬鼎於本案以此工法成功為業主縮短工期並節省約2500萬元施工經費。

工法施作

先行依據設計,施作地錨作為千斤頂壓入荷重之反力,採用「電腦控制同步油壓千斤頂系統(CCSJS)」,每壓入30cm進行校正,確保施工中垂直度偏差小於1/300。

地點

高雄市